フィルム別注製作

1.代表的なフィルムの種類と使用例

LDPE(LLDPE)(低密度ポリエチレン(リニア低密度ポリエチレン))

| 製膜方法 | インフレーション(一部Tダイ) |

|---|---|

| ヒートシール性 | ○ |

| 特徴 |

|

| 使用例 | 一般包装フィルム、ゴミ袋、ストレッチフィルムなど |

HDPE(高密度ポリエチレン)

| 製膜方法 | インフレーション(一部Tダイ) |

|---|---|

| ヒートシール性 | ○ |

| 特徴 |

|

| 使用例 | 一般包装フィルム、レジ袋など |

OPP(IPP)(未延伸ポリプロピレン)

| 製膜方法 | Tダイ(インフレーション) |

|---|---|

| ヒートシール性 | ○ |

| 特徴 |

|

| 使用例 | パンの包装、アパレル用袋、お菓子の包装(シーラントとして) |

OPP(二軸延伸ポリプロピレン)

| 製膜方法 | Tダイ |

|---|---|

| ヒートシール性 | × |

| 特徴 |

|

| 使用例 | あられや干物などの包装、野菜の包装、DMなどのフィルム封筒、贈答品等のラッピング |

PET(ポリエステル)

| 製膜方法 | Tダイ |

|---|---|

| ヒートシール性 | × |

| 特徴 |

|

| 使用例 | 養生用、お茶袋、漬物の包装 |

ONY(ナイロン)

| 製膜方法 | Tダイ |

|---|---|

| ヒートシール性 | × |

| 特徴 |

|

| 使用例 | 真空・脱気用袋(漬物・こんにゃく・冷食など)、樹脂原料用袋 |

2.フィルム、袋の形状

印刷ラベルの別注製作

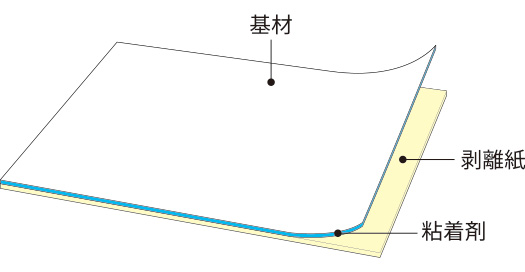

1.ラベルとは

一般的なラベルは「表面加工」「基材」「粘着剤」「剥離紙」で構成されており、材質の組み合わせによって様々なシールを作成することができます。

【1.表面加工】

ラベルの表面に加工をお度超すことで表面を保護したり高級感を持たせたりすることができます。

ラベルの表面に加工をお度超すことで表面を保護したり高級感を持たせたりすることができます。

【3.粘着剤】

ラベルを貼り付ける被着体や用途によって選定する必要があり、しっかりと貼り付ける目的や一度貼ったものを剥がすことができるものもあります。

【2.基材】

基材には大きく分けて紙素材とフィルム素材があり、使用環境や用途によって選定を行います。

基材には大きく分けて紙素材とフィルム素材があり、使用環境や用途によって選定を行います。

【4.剥離紙】

ラベルをのせている台紙でセパ(セパレーター)とも呼ばれます。機械などで使用する場合は剥離紙の選定が必要です。

【2】ラベルの表面

2.ラベルの表面原紙を選定

| 種類 | 特徴 |

|---|---|

| 上質紙 | 一番安価な原紙。カラーもあり。 |

| アート紙 | 上質紙の表面を平滑にしたもの。 |

| ミラコート | 顔料を上質紙の表面にコートして、光沢のある表面に仕上げたもの。 |

| サーマル紙 | 熱で黒くなる。2~3ヵ月で全体が黒くなるので、ライフサイクルの短い物に使用する。インクリボンは不要。 |

| 合成紙(ユボ) | PPをベースに紙のようにしたもの。 |

| テトロン(透明) | PET。各種の耐久性に優れる。透明タイプ。50μ、25μが多く使われる。 |

| ネーマ(金・銀・白) | PETフィルムにアルミを蒸着したもの。 |

| 塩ビ | 耐久性に優れる。 |

| PP | ラミネート用途。 |

| ホイル紙 | 紙の上に金、銀のホイルを貼り合わせる。 |

| 訂正用 | グレーの非透明糊を使用し、下地を目隠しする。 |

| 改ざん防止 | 一度剥がすと被着体に糊が残り、開封したことが一目で分かる。 |

3.ラベルの糊を選定

| 種類 | 特徴 |

|---|---|

| 一般タイプ | 一般的な用途。 |

| 強粘着タイプ | 強い粘着力。後で剥がすことのない目的に使用。 |

| 砥石用タイプ | 強粘着よりさらに強い粘着力。貼り付きにくい被着体に使用。 |

| 弱粘着タイプ | 弱い接着力。一定期間後に剥がす目的に使用。 |

| 再剥離タイプ | 何度も貼ってはがせる。仮貼り目的に使用。 |

| 冷食タイプ | 低温化で強い接着力を発揮。べたついた糊。プラスチックに良くつく。 |

4.仕上げ方法を選定

【シート仕上げ】

セパレートの上にハーフカットしたラベルが並んでいる一般的な仕上げ。

セパレートの上にハーフカットしたラベルが並んでいる一般的な仕上げ。

【タックフォーム仕上げ(ビジネスフォーム)】

ドットプリンターで使用。

ドットプリンターで使用。

【トムソン抜き】

ラベルとセパレートが同サイズ。オフセット平板印刷ではこの形。

ラベルとセパレートが同サイズ。オフセット平板印刷ではこの形。

【断裁仕上げ】

ラベルとセパレートが同サイズ。

ラベルとセパレートが同サイズ。

【ロール仕上げ】

主にプリンター、剥離機、ラベラー用

主にプリンター、剥離機、ラベラー用

【折り仕上げ】

ラベル間にミシン目を入れ、つづら折りにしたもの。

ラベル間にミシン目を入れ、つづら折りにしたもの。

粘着テープの選定

1.各種粘着剤の特性比較

| 形態 | 溶剤型 | 溶剤型 | エマルジョン型 | ホットメルト型 |

|---|---|---|---|---|

| 種類 | ゴム系 | アクリル系 | アクリル系 | SIS系 |

| タック | ◎ | ○ | ○ | △ |

| 粘着力 | ○ | ◎ | ○ | ○ |

| 凝集力 | ○ | ○ | ◎-○ | △ |

| 耐水性 | ◎ | ◎ | △ | ◎ |

| 耐熱性 | △ | ◎ | ○ | × |

| 耐候性 | × | ◎ | ◎ | △ |

| 耐溶剤性 | △ | ○ | ○ | × |

| 耐寒性 | ○ | △ | △ | △ |

2.粘着テープの試験方法

テープ性能表示は、一定の条件で試験された製品評価です。使用目的、使用条件などのご参考にしてください。

【テープ厚み/基材厚み】

テープの厚みは基材と粘着材の厚みを加えたものです。基材の厚みは同一の基材で比較した場合、厚いほど引張強度が強いということになります。

テープの厚みは基材と粘着材の厚みを加えたものです。基材の厚みは同一の基材で比較した場合、厚いほど引張強度が強いということになります。

【粘着力】

ステンレス板にテープを貼り付け、180°に折り返すかまたは直角に剥して、どれくらいの力に耐えられるかをテストする方法で、数値が大きいほど粘着力が強いことを示します。

ステンレス板にテープを貼り付け、180°に折り返すかまたは直角に剥して、どれくらいの力に耐えられるかをテストする方法で、数値が大きいほど粘着力が強いことを示します。

【引張強度】

テープを引っ張り、切断した時の力を測定したのが引張強度です。数値が大きいほど、強度が高いといえます。

テープを引っ張り、切断した時の力を測定したのが引張強度です。数値が大きいほど、強度が高いといえます。

【伸度】

テープの長さ方向に引っ張り、曲面、凹凸面に順応する能力を評価するものです。数値は%で表示。つまり150%とあれば、1mのテープが1.5mまで伸びるということです。

テープの長さ方向に引っ張り、曲面、凹凸面に順応する能力を評価するものです。数値は%で表示。つまり150%とあれば、1mのテープが1.5mまで伸びるということです。

【タック】

粘着剤の表面に一定の荷重を瞬間的に加えた時の粘着力のことです。試験方法は、30°の傾きをつけた台の上から1/32インチから2インチまでの直径の鋼球を転がし、テープの上で止まる最大の鋼球でその粘着力をみます。ボールが大きいほど初期粘着力が強いということになります。

粘着剤の表面に一定の荷重を瞬間的に加えた時の粘着力のことです。試験方法は、30°の傾きをつけた台の上から1/32インチから2インチまでの直径の鋼球を転がし、テープの上で止まる最大の鋼球でその粘着力をみます。ボールが大きいほど初期粘着力が強いということになります。

【展開力】

1分間に60mのスピードでテープを展開した時の引張荷重を表すもので、数値が低いほど展開巻き出しの軽いテープということになります。

1分間に60mのスピードでテープを展開した時の引張荷重を表すもので、数値が低いほど展開巻き出しの軽いテープということになります。

【保持力】

ステンレス板にテープを貼り垂直に下げ、テープに1㎏の重りをつけて2時間後にズレた長さを測ります。数値が小さいほどズレに強く、反発力のあるダンボールなどでもしっかりと封緘することができます。

ステンレス板にテープを貼り垂直に下げ、テープに1㎏の重りをつけて2時間後にズレた長さを測ります。数値が小さいほどズレに強く、反発力のあるダンボールなどでもしっかりと封緘することができます。

ダンボールの別注製作

1.構造

| 段の高さ(㎜) | 図 | |

|---|---|---|

| Aフルート | 4.5~4.8 |  |

| Cフルート | 3.4~3.7 |  |

| Bフルート | 2.4~2.7 |  |

| Eフルート | 1.1~1.6 |  |

| ABフルート(Wフルート) | Aフルート+Bフルート |  |

2.ライナー

| C5 | C6 | K5 | K6 | K7 |

|---|---|---|---|---|

| 160g/㎡ | 200g/㎡ | 180g/㎡ | 210g/㎡ | 280g/㎡ |

Cは古紙が多く含まれ、Kはバージンバルブが多く含まれます。

3.中芯

| C5 | C6 | K5 | K6 | K7 |

|---|---|---|---|---|

| 120g/㎡ | 160g/㎡ | 180g/㎡ | 180g強化/㎡ | 200g強化/㎡ |

Cは古紙が多く含まれ、Kはバージンバルブが多く含まれます。

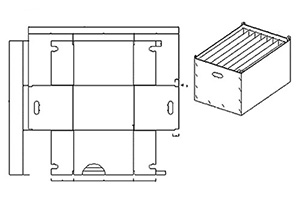

4.ダンボールの形状

- A式

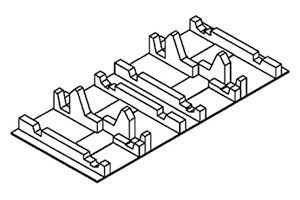

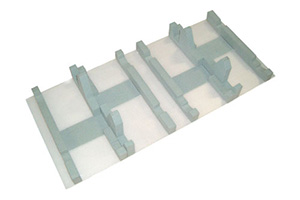

真空成型トレーの別注製作

1.真空成型トレーシートの特長

ポリエチレンテレフタレート(PET)

| 比重 | 成型収縮 | 耐熱温度 | 透明性 | 着色 |

|---|---|---|---|---|

| 1.34 | 3~4/1000 | 60~70 | ◎ | 可 |

| 導電 | 帯電防止 | 成形性 | リサイクル | |

| 練り込み、もしくはプリント | 練り込み | △ | ○ |

ポリスチレン(PS)

| 比重 | 成型収縮 | 耐熱温度 | 透明性 | 着色 |

|---|---|---|---|---|

| 1.06 | 8~10/1000 | 70~90 | △ | 可 |

| 導電 | 帯電防止 | 成形性 | リサイクル | |

| 練り込み、もしくはプリント | 練り込み、もしくは塗布 | ○ | △ |

ポリプロピレン(PP)

| 比重 | 成型収縮 | 耐熱温度 | 透明性 | 着色 |

|---|---|---|---|---|

| 0.91 | 18~30/1000 | 100~120 | × | 可 |

| 導電 | 帯電防止 | 成形性 | リサイクル | |

| 練り込み、もしくはプリント | 練り込み、もしくは塗布 | ○ | △ |

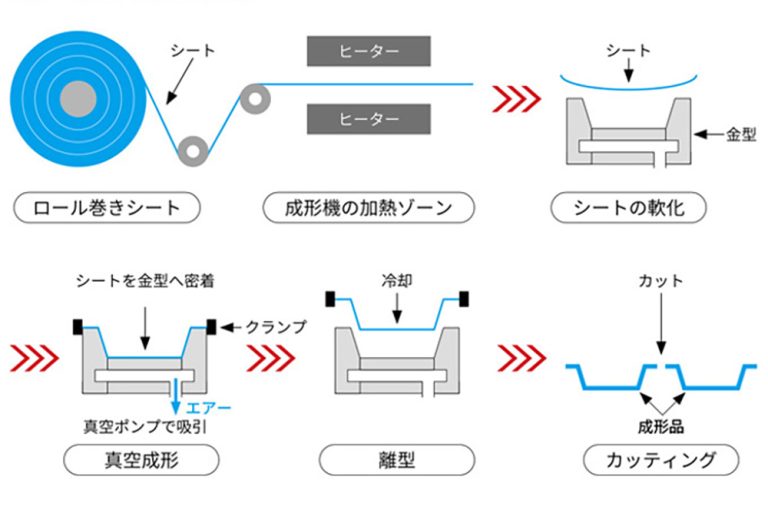

2.真空成型の成型方法

物流機器の別注製作

1.部品をお預かりします。

- ヒアリング項目

- 品名

- 部品の素材(金属、メッキ、塗装、樹脂、ガラス、アクリル、ゴム等)、重量

- 要求物性(こすれ、衝撃、変形、防塵、結露、防錆等)

- 部品の重要箇所(傷付きやすい部位、変形しやすい部位)

- 1WAY、通い箱

- 作業性(入れやすさ、出しやすさ、運びやすさ)

- 入り数の希望

- 数量(ロット)

- 部品の洗浄、マシンオイル、溶剤、熱処理

- 外箱寸法(ダンボール、コンテナ、ブラダンケース)